生物质双床气化流化床燃烧炉燃烧强度模拟研究

发布时间:2020-05-13 来源: 作者:

张继达1,2,3,范晓旭2,3,刘彦丰1,关海滨2,3

(1.华北电力大学能源动力与机械工程学院,河北保定071003;2.山东省科学院能源研究所,山东济南250014;3.山东省生物质气化重点实验室,山东济南250014。)

摘要:生物质是一种清洁可再生能源,双床气化装置可高效利用生物质能源,高燃烧强度燃烧炉可提高双床气化装置效率。由于流化床燃烧炉内易实现半焦高效燃烬和热量平衡,流化床燃烧炉可实现高强度燃烧。本文采用热烟气作为气体介质,应用syamlal-obrien曳力模型对高燃烧强度的流化床燃烧炉进行三维数值模拟,获得流化床燃烧炉内部固相流动及分布情况。结果表明:流化床燃烧炉能够实现密相区内物质和能量的快速交换,实现燃料的高效反应,提高燃烧炉强度应主要从底部密相区入手;并且削减稀相区空间也可实现燃烧炉燃烧强度的提升。燃烧炉随着高径比的减少,热载体循环量和燃烧强度都会提升;燃烧炉高度从5m降到3m,燃烧强度从942.7kW/m3增加到1571.17kW/m3。

生物质是一种清洁的可再生能源,具有总量丰富、来源广泛、污染性低的特点,是我国进行可再生能源开发利用的重要组成部分[1-2]。热解气化等热化学转化方式是实现生物质资源大规模利用的重要途径[3-6]。

生物质双床气化作为一种新型气化方式,能够在常压空气气化条件下获得高品质燃气,降低建设和运行成本,国内外多家研发机构对此进行了研究[7-8]。目前对生物质双床气化的研究[9-10]主要集中在燃烧炉和热解气化炉的匹配、不同原料产气特性、半焦燃烧特性等方面,但针对适合双床气化的高燃烧强度燃烧炉研究较少。

本文通过理论分析以及用FLUENT软件模拟高温烟气为气体介质时燃烧炉内的流动情况,为实现高燃烧强度燃烧炉设计、流场组织等提供基础数据。

1生物质双床气化原理及燃烧炉燃烧强度的分析

生物质双床气化装置实现生物质中挥发分热解气化和半焦燃烧的解耦,半焦在燃烧炉内燃烧,为挥发份在热解气化炉内热解气化提供热量(见图1),通过固体热载体实现热量传递并避免燃气和烟气掺混。

流化床内流体湍动剧烈,在床料辅助流化下能够实现半焦与空气迅速掺混,为半焦高效燃烧提供稳定条件,大多数研究者选择流化床作为双床装置的燃烧炉,如表1所示。

为实现高燃烧强度燃烧,流化床燃烧炉需要解决半焦高效燃烬和燃烧炉热量平衡这两个问题。由于生物质半焦活性[15]要远高于煤半焦活性[16]可在短时间内高效燃烬,这为高燃烧强度燃烧炉开发提供了先决条件。

流化床燃烧炉中,利用床料作为固体热载体,半焦燃烧产生的热量可迅速传递给床料并且稳定输送,实现高燃烧强度情况下流化床燃烧炉热量平衡。

一些研究者开发的双床系统中燃烧炉[17]的燃烧强度达到了1028kW/m3,远高传统流化床锅炉[18]的燃烧强度(600kW/m3),表明高燃烧强度燃烧炉能够实现稳定运行。

2模型描述

2.1数学模型

本文模拟选用欧拉-欧拉多相流模型、syamlal-obrien曳力模型和标准k-湍流模型,对流化床燃烧炉的物料循环过程进行模拟。

2.2模型设置

模拟工况下一次风速为3.5m/s,床内含料量为300mm。选择欧拉-欧拉多相流模型,标准k-湍流模型。其他模拟参数设置见表2。采用800℃高温烟气作为气体介质,烟气成分设为CO2含量为18.26%、N2含量为79%、O2含量为2.74%,气体粘度黏度为4.110-5kg/ms,气体密度为0.44kg/m3。选用热烟气作为气体介质,则气体介质的物理性质更接近燃烧炉内热态时的气体情况,可更准确的模拟燃烧炉内流场。本模型计算结果与实验结果[21]相对比,误差在15%之内。

3结果分析

3.1燃烧炉内固体分布

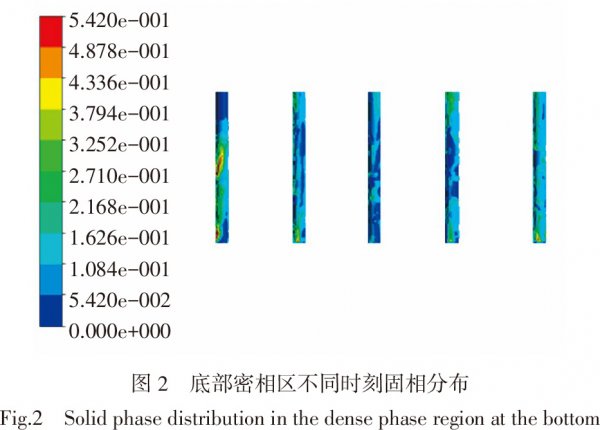

燃烧炉底部密相区(小于1m)从初始流化过渡到稳定状态的情况如图2所示,在流化风加入后,床料被迅速夹带上升,流化床底部密相区颗粒浓度出现下降;随着时间延长,底部密相区颗粒浓度又出现增大,在30s左右的时间进入稳定湍流状态。这表明流化床燃烧炉能够实现密相区内物质和能量的快速交换,实现燃料的高效反应。

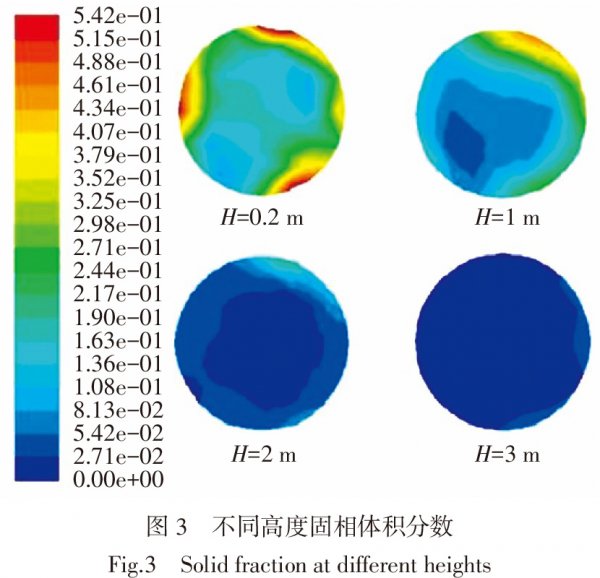

图3为某一稳态时刻燃烧炉内不同高度固体浓度径向分布的模拟结果,流化床底部浓度最高,在0.2m处最大浓度为54.2%,随着高度增加固相浓度越来越小,在3m处最大浓度为7.3%,本装置中3m位置可作为稀密相区分界面;无论稀密相区,所有截面上颗粒浓度分布均为明显的边壁浓,中心稀的环核结构,与文献[22]的研究结果类似。由此可见,燃烧炉内大部分气固反应和物质能量交换集中在底部密相区内,强化密相区反应是提高燃烧炉燃烧强度的关键。

3.2燃烧炉内压力分布

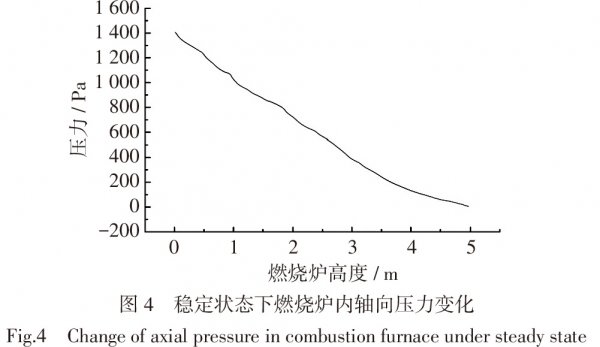

稳定状态时燃烧炉压力分布如图4所示,随着燃烧炉高度增加,燃烧炉内压力逐渐降低;在3m以上稀相区内,压力均小于400Pa,相比于燃烧炉最底部压力已经降低了85%;在3m以上顶部稀相区,压力降低趋势明显变缓。燃烧炉在稀相区内物质和能量交换远小于密相区,适当减小燃烧炉稀相区对燃烧反应影响较小;减小稀相后,燃烧炉的燃烧强度可有效增高。

3.3燃烧炉截面颗粒径向分布

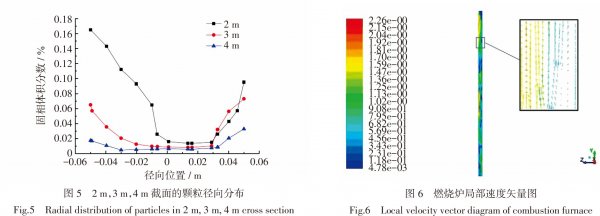

稳定状态下,2m,3m,4m等不同截面的径向颗粒浓度分布如图5所示,无论密相区还是稀相区,燃烧炉横截面上固体颗粒靠近壁面部分较为稠密,而轴心部分颗粒相对较少,2m截面最高浓度是最低浓度的9.2倍,4m截面最高浓度是最低浓度的1.4倍以上。如图6局部速度矢量图所示,因为随着流化产生,轴心部分流速较高,颗粒被夹带向上运动,靠近壁面部分的颗粒,由于重力和阻力产生回落和积累,使近壁部分颗粒浓度较大,燃烧炉内存在着明显的床料轴向内循环[23]。燃烧炉内颗粒径向浓度分布特性使颗粒产生轴向内循环,从而增加半焦在燃烧炉内的反应时间和与空气的掺混,使半焦燃烧更充分。半焦反应充分则放出更多热量,从而使燃烧炉的燃烧强度得到提升。

3.4燃烧炉热载体循环量

热载体循环量为离开燃烧炉的固体质量流率,在双床气化系统中表征热载体携带热量,如式(8)所示

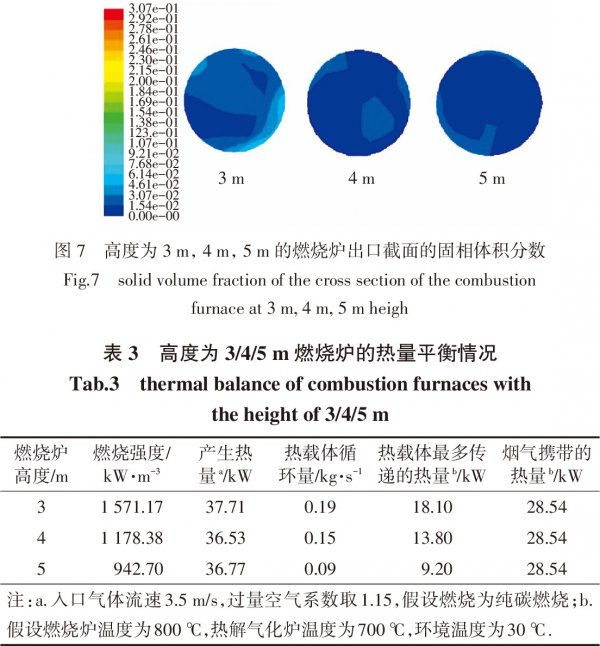

如图7所示,燃烧炉内固体颗粒体积分数随炉膛高度减小而增加,高度为5m时,热载体循环量为0.19kg/s,高度为3m时,热载体循环量为0.09kg/s,燃烧炉高度越小热载体循环量越大,这与张萌[21]等的研究结果相一致。通过减小燃烧炉高度,一方面增加燃烧强度,另一方面增大热载体循环量,提高热量输出能力,这为高强度燃烧炉设计提供了可能.如表3显示,燃烧炉高度从5m降到3m过程中,燃烧炉的热量平衡情况。燃烧炉的燃烧强度从942.7kW/m3增加到1571.17kW/m3,热载体和烟气携带走的热量均能大于产热,确保高燃烧强度燃烧炉能量平衡。

4结论

1)流化床适合作为生物质双床气化装置的燃烧炉,提高燃烧炉燃烧强度应着手解决半焦高效燃烬和燃烧炉的热量平衡。

2)模拟结果表明:流化床燃烧炉能够实现密相区内物质和能量的快速交换,实现燃料的高效反应,提高燃烧炉强度应主要从底部密相区入手,并削减稀相区空间,实现燃烧炉燃烧强度的提升。

3)燃烧炉随着高径比的减少,热载体循环量和燃烧强度都会提升,燃烧炉高度从5m降到3m,燃烧强度从942.7kW/m3增加到1571.17kW/m3。

下一篇:简化电源应用的驱动程序

本站部分信息由相应民事主体自行提供,该信息内容的真实性、准确性和合法性应由该民事主体负责。新能源纪实网 对此不承担任何保证责任。

本网部分转载文章、图片等无法联系到权利人,请相关权利人联系本网站索取稿酬。

北京政讯通资讯中心主办 | 政讯通-全国政务信息一体化办公室 主管

新能源纪实网 xjs.nywl.org.cn 版权所有。

联系电话:010-69940054 010-80447989 监督电话:17276752290 违法和不良信息举报电话:010-57028685