大规模氢液化方法与装置

发布时间:2020-05-13 来源: 作者:

陈双涛

西安交通大学能源与动力工程学院

0引言

随着化石能源的日益枯竭和环境问题的突出,化石燃料时代必然向绿色能源时代转变。主要是两个方面:一是化石能源消耗向绿色能源再生转变;另一个是从高碳燃料向低碳燃料转变,所以本质上是燃料的加氢减碳过程。在众多可以利用的新能源中,氢能凭借着来源广泛、可储存、可再生、可电可燃、零污染、零排放的特殊性质,受到广泛关注。

在氢能的利用过程中,储运是关键技术。相较于气氢储运,液氢储运具有低成本、携氢密度大、纯度高、适合长距离运输或氢能源大宗国际贸易、便于后期应用中加注等优点,是行业内公认的大规模运用氢能的重要环节。为获得液氢,氢的液化是支撑氢气大规模收集、储存与运输、应用的基础技术。

在液氢产业方面,在国外,尤其是美国,技术成熟、产能巨大。而国内的液氢产品质量和制造水平还与美国存在较大差距。掌握独立研发大规模氢液化装置的能力,是氢能纳入我国能源战略这一关键时期紧迫任务。本文简要回顾了氢液化的发展历史,着重介绍大型氢液化(LHL)的方法和循环,介绍国内外大型氢液化装置的发展现状,进一步提出了未来大型氢液化装置的发展方向。

1氢液化循环简介

1.1J-T节流循环

1898年,英国的JamesDewar首次以4cc/min的产量液化了氢。氢气经过换热冷却和J-T节流,实现部分氢气液化。

1.2Linde-Hampson循环

1895年,德国的Hampson将回热式换热器应用在空气液化中,同时采用节流阀和换热器结合的方式,通过膨胀来降低温度,实现了液化速率为1L/h的液化空气。同时德国的Linde也采用了相似的结构,在工业规模上对空气进行了液化。后来将Hampson和Linde分别提出的这种空气循环命名为Linde-Hampson循环,标志着现代液化新纪元的开始,也为之后的氢液化提供了思路。液氮预冷的Linde-Hampson循环实现了氢的液化。

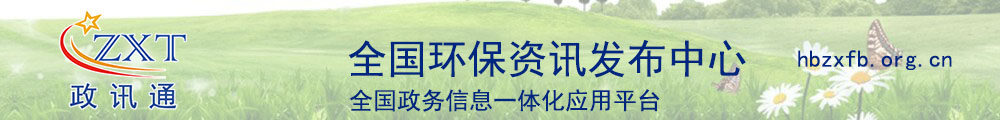

1.3Claude循环

1902年,Claude循环被提出,图1展示了Claude循环的基本形式。该循环结合了气体液化技术、间壁式冷却和膨胀机。其中核心部件膨胀机通过等熵膨胀,提供低温区的冷量。液氮预冷的Claude循环比预冷的Linde-Hampson循环效率高50%-70%,是目前在用的全部大型氢液化装置的基础。

图1简单Claude循环基本形式

图1简单Claude循环基本形式

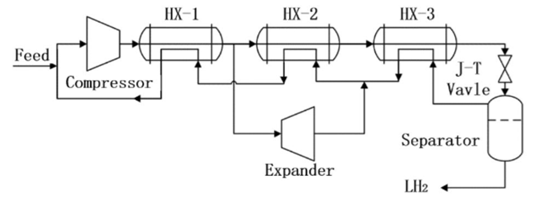

1.4逆布雷顿循环制冷的氢液化系统

逆布雷顿循环制冷的氢液化系统由氦制冷系统与氢系统两部分组成,该系统的流程如图2所示。氦制冷系统中的工质氦先被压缩,通过液氮预冷,再被换热器逐级冷却,最后在氦透平膨胀机中膨胀降至低温。氢系统中,被压缩的氢气经液氮预冷后在热交换器内被冷氦气降温,得到液氢。氦制冷的氢液化系统复杂,能耗较高,在大型氢液化系统中未得到广泛的应用。

图2氦制冷的氢液化系统

图2氦制冷的氢液化系统

2大规模氢液化装置发展现状

2.1国内外产能对比

国外的氢液化技术发展较早,技术已较为成熟。国内起步较晚,与国外存在较大的差距。从液氢产能上来看,北美占了全球液氢产能总量的85%以上。美国本土已有15座以上的液氢工厂,液氢产能达326t/D以上,居于全球首位,包括加拿大有80t/D的液氢产能也为美国所用。近年来,美国开始建设新的液化氢工厂,扩大液氢产能,预计2021年美国本土的液氢产能将超过500t/D。欧洲4座液氢工厂液氢产能24t/D。亚洲有16座液氢工厂,总产能38.3t/D,其中日本占了亚洲三分之二的产能。

中国在用的液氢工厂仅有海南文昌、北京101所和西昌基地,均服务于航天火箭发射,总产能仅有4t/D,最大的海南文昌液氢工厂产能也仅2t/D。中国民用液氢市场一片空白。低产能导致中国液氢生产成本远高于美国等发达国家,严重限制了液氢在高端制造、冶金、电子和能源产业等领域的应用,产品质量和制造水平与美国存在较大差距。

作为液氢生产大国的美国一直以来对中国都采取严格禁运,严禁交流的策略,同时还限制其同盟国的公司,例如法液空、林德公司等向中国出售设备和技术。在技术封锁下,中国尚未具备独立研发大规模氢液化装置的能力,严重限制了我国氢能产业的发展。

2.2大型氢液化装置

目前世界上在用的全部大型氢液化装置都以液氮预冷的Claude循环为基础,本节介绍了两个德国的大型氢液化装置。

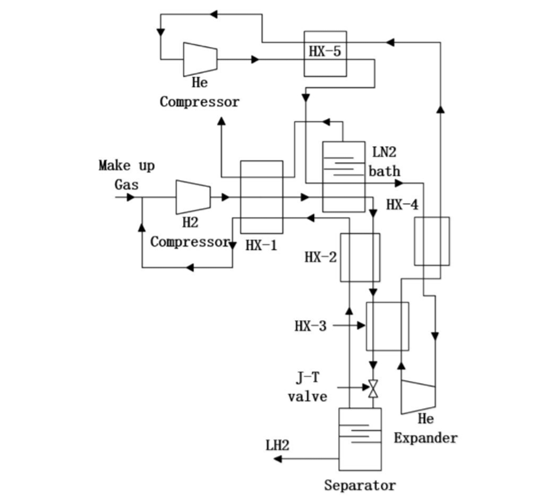

2.2.1德国Ingolstadt的Linde氢液化生产装置

1991年德国的Ingolstadt的Linde氢液化生产装置曾经是德国规模最大的氢液化装置,该液化装置的原料氢气来自炼油厂(含氢量86%),因而在液化前需要经过纯化。该液化流程为改进的液氮预冷型Claude循环。氢液化需要的冷量来自三个温区,由液氮提供80K温区冷量;由氢制冷系统经过膨胀机膨胀获得80-30K温区冷量;J-T阀节流膨胀获得30-20K温区冷量,流程图见图3。

图3 Ingolstadt的Linde氢液化生产装置流程图

图3 Ingolstadt的Linde氢液化生产装置流程图

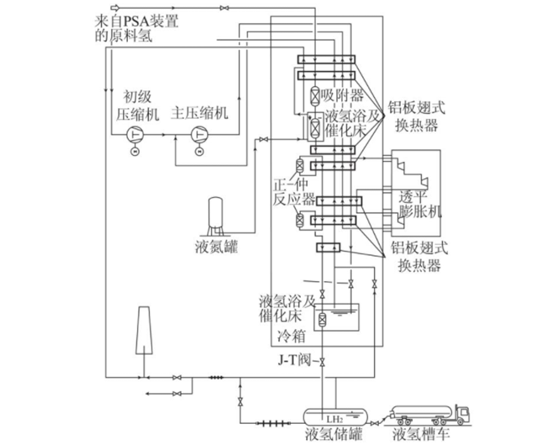

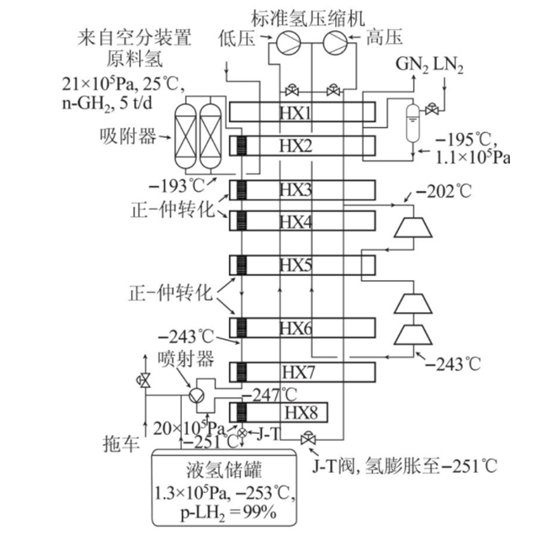

2.2.2德国Leuna的氢液化生产装置

2007年9月,Linde耗资2000万欧元在Leuna建成了德国第二个氢液化工厂。与Ingolstadt的氢液化系统不同点是:原料氢气的纯化过程全部在位于液氮温区的吸附器中完成;膨胀机的布置方式不同;O-P转换器全部置于换热器内部。流程图见图4。

图4德国Leuna的氢液化生产装置

图4德国Leuna的氢液化生产装置

3氢液化发展方向

现存在用的大型氢液化装置主要面对的问题是?效率过低,只有20%-30%,各国的学者针对这一问题开展了大量的研究。除此之外,降低单位产氢功耗也是氢液化研究中的一个重要目标。研究表明,未来获得优化的、高效的氢液化工艺流程主要通过创新氢液化流程和提高压缩机、膨胀机和换热器等主要系统组件的效率两种途径实现。

3.1主要氢液化流程概念

表1展示了迄今为止提出的氢液化流程,包括理论流程概念、现存装置的流程以及一些氢液化流程创新概念。创新氢液化流程的?效率可以达到50%以上,而生产每kg液氢的耗电量最低达到4.41kWh。接下来介绍能耗最低的几种创新氢液化流程。

表1氢液化循环及其能耗

3.1.1Krasae-in提出的大型混合制冷剂系统

Krasae-in采用了一种由五种工质(摩尔分数分别为4%的氢气、18%的氮气、24%的甲烷、28%烷和26%丁烷)组成的混合制冷剂,并采用了一种优化后的四循环的氢气Joule-Brayton循环制冷系统,以此系统建造的产能为100t/D的氢液化装置总能耗为5.91kWh/kgLH2,?效率为48.9%。除此之外还得出了换热器中压降对整体氢液化装置能耗没有影响的结论。

3.1.2Valenti提出的四级Joule-Brayton循环

这种创新氢液化循环的液化量为10kg/s,末级采用两相透平膨胀机,工况为1.5bar,20K,制冷方式为四级的氦回热式Joule-Brayton循环。在此循环中氦膨胀机的等熵效率为0.88-0.93,氦压缩机为0.92,氢膨胀机为0.85,但测试发现,该流程机器及系统效率很难达到。

3.1.3Sadaghiani大型液氢概念生产装置

Sadaghiani提出的大型液氢概念生产装置产能为300t/D,是目前理论能耗最低的一种创新氢液化循环,为4.41kWh/kgLH2,?效率为55.47%。该系统采用两级混合制冷剂的制冷循环,第一级将氢气从25℃,21bar降低至-195℃,能耗为1.102kWh/kgLH2,?效率为67.53%。第二级将氢气冷却至-253℃,能耗为3.258kWh/kgLH2,?效率为52.24%。该氢液化循环的另一个创新之处是制冷剂的组成,第一级制冷循环制冷剂由九种工质(摩尔分数分别为17%的甲烷、7%的乙烷、2%的正丁烷、1%的氢气、16%的氮气、18%的丙烷、15%的正戊烷、8%的R-14以及16%的乙烯)组成,第二级由三种工质(摩尔分数为10%的氖、6.5%的氢气以及83.5%的氦气)组成。

3.2氢液化系统优化可行性方案

在上述的氢液化流程创新概念中,压缩机、膨胀机的效率均达到了85%以上,而现阶段的实际效率远低于理想值,且在短时间内无法达到这样的工艺水平。所以对短期内提升氢液化的?效率、降低能耗,论文提出如下的可行性方案:

(1)以可再生能源为基础的冷却、加热和电力循环可以与大型氢液化装置相结合,将两个系统耦合进行研究,这方面的改进如下:

-采用高压电解工艺或蒸汽重整装置来提高进气压力。

-太阳能ARS系统用于降低氢气或压缩机输出流的温度。

-地热热电联产电厂与大型氢液化装置工艺相结合。

-自动级联太阳能朗肯循环作为大型氢液化装置的输入。

(2)压缩机、膨胀机和换热器是大型氢液化装置的重要设备,通过改进性能,可以降低?损失,这方面的改进如下:

-设计新型高效压缩机和膨胀机。

-使用具有更多级和中间冷却器的高效压缩机,以获得等温压缩。

-使用膨胀机替代节流阀。

-提高铝板翅式换热器的效率,降低损失。

-开发新型混合制冷剂循环。

(3)大型氢液化装置的布局和规模影响资本支出,这方面的方案如下:

-在冷回收设施附近兴建液化氢厂,回收冷量供氢气预冷。

-通过大型氢液化装置与制氢、发电工厂的选址等方式整合氢能供应链。

(4)其他氢液化系统相关技术:

-开发精确的状态方程,用于预测-200℃到250℃范围内的氢行为。

-开发用于氢液化的非常规制冷方法,如磁制冷或热声制冷液化。

4国内氢液化装置发展方向

国内虽然于上世纪末自主开发了氦膨胀机制冷的小型氢液化装置,但产品质量和制造水平和美国等发达国家还存在很大的差距,中国的液氢产业目前还停留在航天应用上,民用领域还是一片空白。近年来,中国正值氢能的大规模商业应用、航天技术军民融合、民用液氢储运装备的标准制订和实施之际,突破技术壁垒,掌握独立研发大规模氢液化装置的能力迫在眉睫。国内的氢液化装置可以从以下几个关键技术进行发展。

4.1低温氢工况材料选用

在所有气体中,氢气的比热容最大、热导率最高、粘度最低。氢气分子有着超过其他分子的运动速度,具有最高的扩散能力,不仅能穿过极小的空隙,甚至能透过一些金属。氢气还是一种易燃易爆物质,氢气在氧气或者空气中燃烧时产生几乎无色的火焰,其传播速度很快,达到2.7m/s;氢气着火能量较小,在静电作用下,当氢气和空气在燃烧极限范围内混合时,着火能量仅为0.02mJ;在大气压力及293K时,氢气与空气混合物的燃烧体积分数范围是5%-75%;当混合物中H的体积分数为18%-65%时特别容易引起爆炸。所以选择适合在低温氢工作环境下适用的材料是发展氢液化装置的基础工作。对材料的强度、密封性有很高的要求。可以结合制氢装置等设备的材料选择方式,做到技术先进和经济合理相结合。

4.2正仲O-P转化催化剂

氢具有正仲氢这两种不同的形式也是其重要的特性。随着温度的降低,正氢会通过正-仲态转化变成仲氢。由于正-仲转换放出的热量大于氢气的气化潜热,所以最后的液氢产品必须以仲氢的形式存在,规定要求仲氢含量必须95%。所以在氢液化过程中,需要在换热器前或者中间加正仲转换器,以保证仲氢的含量达到标准。常用的正-仲转换催化剂有:活性炭、金属氧化物、Fe(OH)3、镍、铬、锰等。国内对正仲氢转化催化剂的研究已经取得一定的成绩,北京航天试验技术研究所自制的正仲氢转化催化剂性能已达到国际先进水平。

4.3核心部件透平膨胀机研制

膨胀机是氢气液化循环中的核心部件,它是系统冷量的主要提供者,其热力性能、力学性能的优劣对装置的经济性和长期运转的可靠性至关重要,是系统中技术含量高、研制难度大的部件。

目前,国内尚无国产商品化的氢透平膨胀机,氢液化系统核心设备完全依赖于进口。国际上林德、法液空两家公司是全球范围内最具实力的氢液化设备供应商。美国企业也能提供氢液化设备,但美国目前对我国还实施氢液化设备禁运的政策。这些

都使得我们获取氢液化设备的成本高昂,在进行价格谈判时处于被动地位。在设备的建造周期、设备可获得性上也存在不确定性。同时进口设备还存在维修维护费用高等问题。目前西安交通大学和北京航天试验研究中心正在合作开展大型氢液化装置和高效氢、氦透平膨胀机的研发工作,积极突破这一技术难题。

5总结

国际上现存运行的大规模氢液化装置都基于氢膨胀的Claude循环,相比于其他氢液化循环,

氢膨胀Claude循环不需要消耗氦气,同时具有安全性高、效率高、能耗低、可行性强的优势。在氢液化装置的前沿理论研究方面,各国学者正积极通过创新氢液化流程和提高压缩机、膨胀机和换热器等主要系统组件的效率两种主要途径解决目前?效率过低,能耗较高的问题。我国正值大力发展氢能的关键时期,集中科研力量突破基于Claude循环的大型氢液化装置国产化难题迫在眉睫,需尽快在大型氢液化装置的分布、产能以及制造水平上,缩短和西方发达国家的差距。

本站部分信息由相应民事主体自行提供,该信息内容的真实性、准确性和合法性应由该民事主体负责。新能源纪实网 对此不承担任何保证责任。

本网部分转载文章、图片等无法联系到权利人,请相关权利人联系本网站索取稿酬。

北京政讯通资讯中心主办 | 政讯通-全国政务信息一体化办公室 主管

新能源纪实网 xjs.nywl.org.cn 版权所有。

联系电话:010-69940054 010-80447989 监督电话:17276752290 违法和不良信息举报电话:010-57028685